O maçarico recebe o acetileno e oxigênio puros, mistura-os na proporção adequada e fornece esta mistura com uma velocidade e volume apropriados para a alimentação da chama. Podem ser fabricados em diversos tamanhos para a realização de trabalhos leves, médios ou pesados. Existem dois tipos básicos de maçaricos:

- Maçarico misturador (de média pressão): utilizam acetileno e oxigênio na mesma pressão, são de construção simples e devem ser usados com acetileno de cilindros. São mais seguros no que diz respeito ao perigo de engulimento de chama pelo maçarico.

- Maçarico injetor (de baixa pressão): trabalham com baixa pressão de acetileno que é aspirado pelo oxigênio fornecido a uma pressão maior. São mais usados em sistemas com gerador de acetileno.

Para a operação de um maçarico, a pressão e a vazão dos gases utilizados devem ser compatíveis com o tipo e a capacidade do maçarico. O uso de uma pressão excessivamente baixa, a existência de dobras na mangueira, o superaquecimento do bico do maçarico, o toque do bico do maçarico na poça de fusão ou a obstrução deste bico por uma partícula de metal podem causar o engulimento da chama. Durante este, a chama passa a queimar dentro do maçarico e, em casos extremos, pode atingir a fonte de acetileno. O problema é minimizado pela regulagem correta da pressão dos gases e pelo uso do maçarico em boas

condições. Além, é fundamental a colocação de válvulas contra retrocesso de chama no equipamento. Um engulimento de chama pode causar queimaduras às pessoas, danos ao equipamento e, em casos extremos, uma explosão. Na soldagem oxi-acetilênica, o tipo de metal a ser soldado e a sua espessura determinam o ajuste da chama, a necessidade ou não de usar fluxo (tabela 2) e, mesmo, o tipo de

maçarico e o seu bico.

|

| Tabela 2 - Algumas ligas soldáveis pelo processo oxi-acetilênico. |

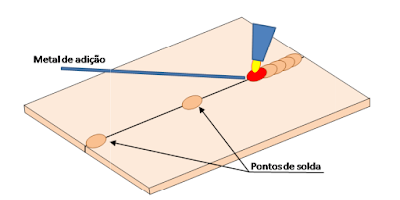

Operacionalmente, a soldagem oxi-acetilênica compreende as seguintes etapas: (a) abertura dos registros dos gases e regulagem das pressões de serviço, (b) acendimento e regulagem da chama, (c) formação da poça de fusão, (d) execução do cordão, com ou sem a utilização de metal de adição, (e) interrupção da solda e (f) extinção da chama. As pressões de serviço devem ser escolhidas em função do tipo de maçarico e do tamanho de seu bico (tabelas 3 e 4). Este, por sua vez, é determinado principalmente pela espessura da junta a ser soldada. Outro fator a ser considerado é o diâmetro e comprimento da mangueira usada. Se esta for muito fina e/ou muito longa, as pressões dos gases no maçarico poderão cair abaixo dos valores recomendados. Os fabricantes de equipamentos recomendam os diâmetros de mangueira adequados para as suas tochas.

|

| Tabela 3 - Exemplo de bicos e pressões de gases utilizados em um maçarico misturador ( de valores apenas didáticos). |

|

| Tabela 4 - Exemplo de bicos e pressões de gases utilizados em um maçarico injetor (de valor apenas didático). |

A chama é acesa com um acendedor ou isqueiro após a abertura, no maçarico, do registro do acetileno. A chama assim obtida tem uma cor amarela e brilhante, sendo muitofuliginosa (chama acetilênica, figura 2a), não se prestando para a soldagem. Abrindo-se lentamente o registro do oxigênio, a proporção desta na mistura de gases fornecida ao maçarico é variada possibilitando a formação de três tipos adicionais de chama (figura 2, letras b, c e d). Estes tipos de chama apresentam duas regiões principais, o cone interno,

onde ocorre a reação primária da chama (equação 1), e o cone externo, onde ocorrem as reações secundárias (equações 2 e 3). Na chama carburante ou redutora (figura 2b), existe uma terceira região entre duas anteriores, onde o excesso de acetileno é quebrado pelo ar.

A chama neutra é obtida com uma proporção de oxigênio e acetileno tal que não há excesso de um gás ou outro após a reação primária e, assim, as reações secundárias ocorrem com oxigênio fornecido pelo ar. Este tipo de chama, ou regulagens próximas deste, é o mais usado para soldagem. Na chama oxidante existe um excesso de oxigênio em relação à quantidade necessária para reagir com o acetileno na reação primária.

C2H2 + O2 → 2 CO + H2 (1)

2 CO + O2 → 2 CO2 (2)

H2 + 1⁄2 O2 → H2 O (3)

|

Figura 2 - Representação esquemática das regulagens da chama oxi-acetilênica. (a) Chama acetilênica, (b) redutora,

(c) neutra e (d) oxidante. |