As limas diferenciam-se entre si, são só meio tipo de picado, mas também pela forma da sua secção transversal, como chata, triangular, quadrada, meia-cana etc.

A necessidade de empregar limas de diferentes perfis deve-se a grande diversidade de formas das peças que são trabalhadas. Empregam-se diferentes perfis de limas, de acordo com a peça a trabalhar.

As limas planas são empregadas para trabalhar superfícies planas e externas, e também superfícies externas convexas.

segunda-feira, 12 de setembro de 2011

sábado, 10 de setembro de 2011

Lima - Tipos de lima

Segundo a grandeza do dente, picado e número de dentes por 1cm de comprimento da lima são dados aos picados os números correspondentes.

- - Limas bastardas são as que em 1cm do seu comprimento tem de 5 à 13 dentes (picado grande). Limas bastardas e bastardinhas.

- - Limas mursas são as que em 1cm do seu comprimento tem de 13 à 25 dentes (picado médio).

- nos 3,4,5 e 6) - Limas finas com um número de 25 à 80 dentes em cada cm do seu comprimento (picado fino).

Como já foi dito, as limas podem ter o picado simples ou cruzado.

O emprego das limas de uma ou outra classe depende:

- Do trabalho a executar.

- Da camada metálica a limar.

- Da precisão requerida.

As limas bastardas nº1 empregam-se no desbaste, quando se necessita limar uma camada grande (não menor do que 0,25mm). O excesso de metal, submetido ao limado com limas bastardas, deve ser de 0,5 a 1mm, segundo o tipo da superfície em que são trabalhadas.

A lima com picado grande (Bastarda) tira de uma só passada uma camada de metal de 0,08 à 0,15 mm, e dá uma precisão de trabalho de 0,1 à 0,15.

As limas mursas nº2 empregam-se depois de haver limado a peça, com lima bastarda. Geralmente, ao limar com limas mursas, deixa-se um excesso de material que não exceda de 0,15 a 0,35mm.

A Lima mursa tira uma camada de metal de 0,02 a 0,08mm de espessura, alcançando uma precisão de trabalho bastante elevada, de 0,025 a 0,05mm. Depois de limado com a lima mursa, na superfície trabalhada ficam riscos tão pequenos que essa se apresenta como se estivesse polida.

As limas mursas (finas) de n.os 3,4,5 e 6 são empregadas somente para o acabamento de maior precisão, como ajuste das peças e polido. As superfícies trabalhadas com essas limas estão isentas de riscos profundos, percebidos somente pelo tato.

As limas com picado fino tiram uma camada de metal muito pequena, de 0,025 a 0,05mm de espessura, e dão uma precisão de trabalho de 0,01 à 0,005mm.

Marcadores:

lima

sexta-feira, 9 de setembro de 2011

Lima - Tipos de Picado

O picado dos dentes das limas efetuam-se pela forma seguinte:

- Nos tornos de picar, com a ajuda de uma ferramenta especial.

- Nas frezadoras, com as frezas.

- Nos tornos de picar.

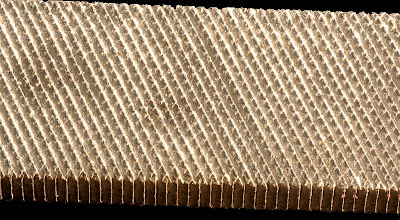

Cada um dos procedimentos indicados dá um perfil de dente diferente. O picado na superfície da lima forma os dentes, as arestas cortantes, dos quais, ao trabalhar se desprende a limalha. Quanto menos picado tiver em 1cm linear da lima, maior será o dente. Segundo a forma do picado as limas podem ser de picado simples (em uma direção) e de picado duplo (cruzado).

As limas com picado simples podem desprender limalhas largas igual ao comprimento do picado. Esses tipos são empregados para limar materiais macios de pouca resistência ao corte, como o latão, zinco, metal antifricção, chumbo, alumínio, bronze, cobre e etc.

O picado simples faz-se com uma inclinação de 70º a 80º (graus) em relação ao eixo da lima. As limas com picado cruzado empregam-se para o limado de metais duros, como o aço, ferro fundido, materiais de grande resistência ao corte.

Seria muito difícil limar esses metais com limas de picado simples (de dentes largos), por isso é que empregamos limas com picado cruzado, que desprendem limalhas não muito largas.

Quando se passa uma lima de baixo de pressão sobre a superfície de trabalho, os gumes ou dentes da lima levantam pequenas limalhas, que vão se alojar nos espaços para limalhas, entre os dentes. Continuando o seu avanço, a limalha é arrastada e, finalmente, expulsa para fora, na aresta traseira da peça trabalhada.

Nas limas de picado duplo, um dos picados se chama inferior ou básico, e o outro denomina-se superior. Segundo o tipo das limas, o picado inferior faz-se com uma inclinação de 55º, e o superior com uma inclinação de 70º a 80º, ambas em relação ao eixo da lima. O ângulo entre os picados é, portanto, igual a 70º + 55º = 125º. Este ângulo facilita o rendimento ao trabalhar metais duros e diminui o trabalho em metais macios.

Limando o Metal

Noções Gerais

Chama-se limado o desprendimento de uma camada de metal da superfície da peça que se trabalha com uma ferramenta cortante especial, chamada lima.

Atualmente, no lugar das limas, usa-se amplamente as maquinas operatrizes, porem estas não podem executar completamente a operação sem a ajuda da lima, pois esta efetua os trabalhos imprescindíveis durante a montagem. O ajustador ou o ferramenteiro deve dominar bem a operação do limado, pois um limado incorreto pode danificar todo o trabalho preliminar e, por conseguinte, exigir um trabalho suplementar muito custoso.

Com a ajuda das limas, o ajustador dá às peças a forma e dimensões necessárias, efetuando o ajuste e o acasalamento destas, preparando as arestas das peças para solda-las etc.

O limado divide-se em preliminar (desbastado) e definitivo (polido), operações que são efetuadas com diferentes limas.

Com a lima obtém-se uma precisão nas peças de 0.05mm, e em alguns casos até de 0,02mm.

Com o limado ajustam-se pequenos excessos, empregando-se segundo o tipo de operações, ema ou mais limas. O excesso que se deixa na peça é geralmente da ordem de 1mm até 0,025mm.

As limas diferenciam-se: pelo seu comprimento, forma da sua secção ( quadrada, redonda etc.), número do picado, classe do picado (procedimento com que é feito), e o material com que são feitas.

As dimensões das limas são normalizadas. As limas mais usadas tem um comprimento de 75 a 500mm.

As limas são escolhidas pela grandeza da superfície que se trabalha. Desta maneira, para trabalhar superfícies grandes empregam-se limas grandes, e para superfícies pequenas limas pequenas.

O trabalho executado com as limas deve ser feito de maneira tal que se empregue toda a superfície funcional aquela que realmente arranca o material da peça trabalhada.

Geralmente, na prática, ao escolher as limas, toma-se em consideração o comprimento da lima, que deve ser de 150mm maior que o comprimento da superfície que se lima. Por exemplo: quando a superfície a limar tem 150mm, empregam-se limas de 200mm.

Marcadores:

lima

quinta-feira, 30 de junho de 2011

Punção de bico

Para localizar o centro de um furo a ser executado, ou para marcar traçados feitos nas faces de uma peça, o mecânico usa um instrumento de ponta cônica, chamado punção de bico.

Punção de bico de centrar

É um instrumento de aço cujo corpo se apresenta prismático (sextavado ou octogonal) ou recartilhado, para que não deslize na mão. O bico agudo é temperado.

No traçado de uma peça, o centro de qualquer furo a executar é determinado, em geral, pelo cruzamento de duas retas ou de dois arcos de circunferência.

Deve-se aplicar a punção de bico inclinado, de tal maneira que possa ser bem observada a posição da ponta, endireitado-o logo em seguida, para sobre ele aplicar a pancada do martelo.

Sobre esses cruzamentos, coloca-se a ponta aguda do punção de centrar e, na sua cabeça, da-se ema leve, mas firme, pancada do martelo. Resulta, no lugar, uma marca do bico do punção, que é um minúsculo furo cônico. Essa operação ajudará, assim, a iniciar bem a operação de furar com a broca.

A marca do punção, que resulta de energia do golpe do martelo, é regulada de acordo com o tamanho do furo a ser executado.

O angulo da ponta do punção de centrar varia de 90º a 120º ou seja, de aproximadamente o equivalente à variação do ângulo da ponta da broca.

É um instrumento feito de aço, de ponta cônica e temperado, semelhante ao punção de bico de centrar. A única diferença está no ângulo do bico. No punção de marcar esse ângulo é de 60º, e no punção de bico de centrar esse ângulo é de 90º a 120º.

Feita a traçagem nas superfícies de uma peça, é necessário marcar pontos de referência que permitem manter os traços, pois estes podem apagar-se durante o trabalho de usinagem. Então, sobre as linhas de traçado, imprimem-se pontos de referência, utilizando-se o punção de marcar, em cuja cabeça se dá um eve e firme pancada com o martelo.

Chama-se a isso "confirmar o traçado". Pode-se admitir, pois, que este trabalho de marcar é a fase final do traçado da peça.

O modo de usar o punção de marcar é idêntico ao punção de centrar. As marcas do punção devem ser leves e sua distribuição é feita de modo que possam desaparecer completamente com a usinagem da peça.

Isso quer dizer que a peça, depois de pronta, não deve ficar com pontos de punção nas faces usinadas.

A marca do punção, que resulta de energia do golpe do martelo, é regulada de acordo com o tamanho do furo a ser executado.

O angulo da ponta do punção de centrar varia de 90º a 120º ou seja, de aproximadamente o equivalente à variação do ângulo da ponta da broca.

Punção de bico de marcar

É um instrumento feito de aço, de ponta cônica e temperado, semelhante ao punção de bico de centrar. A única diferença está no ângulo do bico. No punção de marcar esse ângulo é de 60º, e no punção de bico de centrar esse ângulo é de 90º a 120º.

A finalidade do punção de bico de marcar

Feita a traçagem nas superfícies de uma peça, é necessário marcar pontos de referência que permitem manter os traços, pois estes podem apagar-se durante o trabalho de usinagem. Então, sobre as linhas de traçado, imprimem-se pontos de referência, utilizando-se o punção de marcar, em cuja cabeça se dá um eve e firme pancada com o martelo.

Chama-se a isso "confirmar o traçado". Pode-se admitir, pois, que este trabalho de marcar é a fase final do traçado da peça.

O modo de usar o punção de marcar é idêntico ao punção de centrar. As marcas do punção devem ser leves e sua distribuição é feita de modo que possam desaparecer completamente com a usinagem da peça.

Isso quer dizer que a peça, depois de pronta, não deve ficar com pontos de punção nas faces usinadas.

- Colocação do punção (sempre inclinado), para que possa observar a ponta aguda.

- Modo de puncionar.

Utiliza-se o esquadro de centros para determinar e traçar o centro de aço redondo. Sem necessidade de traçagem previa, pode encontra-se este centro com o auxílio de uma campânula de centragem ou punção de guia.

O seu casquilho em forma cônica de guia permite aplicação em aços redondos de vários diâmetros. Só é possível a traçagem rigorosa de centros com o esquadro ou com o punção de campânula de centragem.

Marcadores:

Punção

domingo, 26 de junho de 2011

Conservação dos instrumentos de traçagem

- Limpe e lubrifique os instrumentos de traçagem após o uso.

- Evite que sofram choques. Não os ponha em contato com outras ferramentas.

- De preferência, guarde-os em estojos próprios.

- Em caso de oxidação (ferrugem), limpe-os com pedra-pome e óleo. Jamais use lixa no esquadro ou régua de traçar.

Marcadores:

Conservação instrumentos Traçagem

Condições para um bom traçado

- Use riscador de aço com ponta bem afiada.

- De traço fino e nítido.

- Não repasse o riscador em traço já dado.

- Na maioria dos casos, pinte, antes, a superfície a traçar com uma fina camada de verniz, alvaiade ou sulfato de cobre. Dessa forma, os traços feitos pelo riscador se destacarão com nitidez.

Marcadores:

Condições Traçagem

Riscador

O riscador é uma haste de aço, de ponta aguda, endurecida pela tempera. Deslizando-o, com ligeira pressão, sobre uma superficie de material mais macio, será riscado ou traçada uma linha (sulco). Se usado com a régua ou o esquadro, o riscador traça retas. Quanto mais dura e aguda for a ponta de traçar, com maior clareza sairão os traços.

As pontas se desgastam rapidamente com o resultado das repetidas operações de afiar. A parte média do corpo ou da haste, para maior comodidade, é recartilhada. Um dos extremos da ponta está dobrada em ângulo reto. Com esse extremo marcam-se traços nos locais difíceis como: furos, ranhuras de grande profundidade etc. A ponta do riscador deve ser sempre afiada na forma cônica.

Marcadores:

riscador

Processo utilizado na traçagem

Na maioria das tarefas que executa, o mecânico precisa fazer antes um traçado sobre um ou mais faces da peça. Esse traçado orienta-o na execução de diversas fases do seu trabalho. O traçado tem por finalidade marcar linhas ou pontos de referência na peça, tais como: contorno da peça, rebaixos, posições de eixos e de furos etc.

Traças é transportar as medidas do desenho ou projeto de uma peça a ser fabricada para o material "bruto" a ser trabalhado.

Para que o operador não se atrapalhe durante o processamento da peça, é necessário que o traçado seja nítido (facilmente reconhecível).

Os instrumentos usados para o traçado são:

- Régua ou escala de aço;

- Compasso;

- Esquadros;

- Transferidores de ângulos (suta);

- Graminho ou riscador;

Ao iniciar-se o traçado de uma peça deve-se, por motivo de facilidade, tomar uma reta ou uma superfície de referência, a partir da qual se traçam em seguida todas as outras dimensões.

A reta de referência é usada sempre que a peça a ser traçada for simétrica, e, neste caso, a reta de referência coincide com a reta de simetria.

Quando se trabalha com chapas e cilindros, deve-se tomar uma aresta ou face de referência previamente trabalhada com precisão, a partir do que se segue todo o traçado.

Nas peças de fundição ou forjadas, antes da traçagem, prepara-se uma superfície rigorosamente plana (utilizando-se para isso fresa ou plaina), a qual é denominada "superfície de referência".

Marcadores:

processo traçagem

segunda-feira, 14 de março de 2011

Traçagem

As peças a trabalhar nas oficinas são fabricadas a partir de barras, vergalhões perfilados, chapas ou tubos. Todos essas peças em bruto foram já previamente trabalhadas (por limagem ou estiragem) e denominam-se produtos semi-acabadors ou semi-manufaturados.

As peças em bruto podem ainda ter sido previamente fundidas (peças de fundição) ou forjadas (peças forjadas).

Quando se trata de fabricar peças a partir do produto semi-acabado, pode haver necessidade de cortar, por exemplo, de uma barra ou comprimento que nos seja preciso. Este comprimento deve, então, ser previamente marcado ou traçado. As chapas serão traçadas de acordo com as indicações do desenho de fabricação antes de cortar na medida.

Antes de se submeterem as peças de fundição ou as peças forjadas aos trabalhos de limar, aplainar, tornear ou furar, será necessário nelas marcar linhas de referência, arestas ou centros de furos por meio de linhas de traçado ou pontos feitos a punção de bico.

Marcadores:

traçagem

Micrômetro com vernier

O micrômetro com venier permite uma aproximação mais rigorosa do que o micrometro normal. O micrometro com vernier do que o micrômetro normal. O micrômetro com vernier aproxima até 1/1000 de milímetro ou 0,001 m/m.

Esse tipo de micrômetro é idêntico ao de 1/1000 m/m, porém apresenta um vernier gravado na bainha. Esse vernier tem 10 divisões cujo comprimento total corresponde a 9 divisões da graduação circular do tambor. Então, cada divisão do vernier é 1/10 menor do que cada divisão do tambor. Ora, se cada divisão do tambor dá 1/1000 m/m, a 1º divisão do vernier, a partir de traços em coincidencias, dará 1/10 x 100 = 1/1000 mm.

A 2º divisão do vernier dará 2/1000 m/m, a 3º divisão dará 3/1000 m/m, e assim por diante.

Marcadores:

vernier

Micrômetro

O mecânico usa o micrômetro, quando a aproximação nas medidas das peças tem que ser muito precisa, mais do que permite o paquímetro.

Os micrômetros são instrumentos de medição com leitura direta, largamente empregados nas oficinas mecânicas em geral. Sua construção tem por base o princípio do parafuso, que avança ou recua por uma volta completa, uma distância igual ao passo das giletes. Assim sendo, as duas graduações de divisões (do tambor e da graduação longitudinal da bainha) do micrômetro dependem, portanto, do passo da rosca do parafuso interno.

Segundo a espécie do material a medir e segundo a natureza da medição, os micrômetros podem ser de diferentes feitios e dimensões. Existem diversos tipos de micrômetros, com, por exemplo: micrômetro tipo lâmina, tipo disco, com apoio em "V", micrômetro de arco profundo, micrômetro para virabrequim etc.

Todos os micrômetros tem a capacidade de medição, quer dizer a abertura máxima obtida nas pontas de contato.

Os micrômetros mais correntes tem a abertura de: 0 a 25 m/m, 25 a 50 m/m, 50 a 75 m/m, 75 a 100 m/m, e de 100 a 150 m/m; há, também, micrômetros com abertura maior, sendo estes de tipo especial.

Todo micrômetro deve:

- Ser de aço inoxidavel.

- Ter graduação uniforme.

- Apresentar traços bem finos, profundos e salientes em preto na graduação circular do tambor ou cilindro.

- A reta longitudinal da bainha deve ser bem fina e preta.

- Ter as faces das pontas de contato bem ajustadas, e, quando juntas, nelas não deve passar luz.

- Possuir tambor bem ajustado, sem jogo.

- Ter a medida bem calibrada, seja por meio do regulador de encosto, seja por outro sistema. Quando estiverem juntas as faces de contato, a borda do tambor deve estar sobre o traço (0) zero da graduação longitudinal, e o traço zero do tambor deve coincidir com a reta longitudinal.

- Possuir o dispositivo de fricção, ou de catraca, e estar ele em bom funcionamento, para permitir contato suave medição de uma peça.

Principio do funcionamento do micrômetro

O funcionamento do micrômetro é baseado no princípio do deslocamento de um parafuso, no sentido longitudinal, quando ele gira em uma porca.

A haste é presa ao tambor através de uma parte em rosca, de determinado passo, que gira em uma porca. Assim uma volta completa do tambor faz com que a face da haste se desloque longitudinalmente de um comprimento igual ao passo. Em conseqüência, conhecimento o passo, dividindo-se o tambor em um certo número de partes iguais pode-se medir qualquer deslocamento da face da haste, por muito pequeno que seja.

|

| Corte do tambor |

Explicação do funcionamento

Como mostra a figura, no prolongamento da haste, há um parafuso micro métrico preso ao tambor. Ele se move através de uma porca ligada à bainha. Quando se gira o tambor, sua graduação circular desloca-se em torno da bainha. Ao mesmo tempo, conforme o sentido do movimento, a face da haste se aproxima ou se afasta da face do encosto ou pontos de contato. As roscas do parafuso micrométrico e de sua porca são de grande precisão. No Micrômetro de 0,01 m/m, o passo do parafuso é de 0,5 m/m.

Na graduação longitudinal as divisões são de milímetros e meios milímetros. No tambor, a graduação circular tem 50 divisões.

Quando as faces de encosto das potas de contato estão juntas (fechadas), a bordas do tambor coincide com otraço zero da graduação da bainha. Ao mesmo tempo, a reta longitudinal gravada na bainha (entre as escalas de milímetros e meios de milímetros) coincide com o traço zero da graduação circular do tambor.

Como o passo do parafuso é de 0,5 m/m, uma volta completa do tambor levará sua borda ao 1º traço de meios milímetros. Duas voltas, levarão a borda do tambor ao traço de 1 milímetro. Então, para achar a precisão do micrômetro, façamos o seguinte:

passo do parafuso = 0,5

nº de divisões do tambor 50

Portanto, o micrômetro com 50 divisões no tambor, cada divisão nos dá uma precisão de 0,01 m/m.

segunda-feira, 31 de janeiro de 2011

Paquímetro

O paquímetro é um instrumento de medida de precisão, feito geralmente de aço inoxidável. Os calibres ou paquímetros são as classes de instrumentos de medição mais usados na indústria mecânica. Os calibres se empregam para medir diâmetros externos e internos, comprimentos, espessuras e profundidades etc.

Freqüentemente o mecânico necessita medir com grande rigor ou precisão. Se for exigida um aproximação de medida da ordem de 1/10 de milímetro ( um décimo de milímetro), o instrumento que se deve usar na medição é o paquímetro, também chamado CALIBRE "VERNIER" ou cálibre de cursor.

A aproximação da medida se obteém por meio de uma graduação especial, "VERNIER" gravada numa peça móvel, o CURSOR.

Há diferentes tipos de vernier, para milímetro e para polegada, conforme a aproximação da medida. No paquímetro (calibre de precisão), o comprimento a medir é transportado para o instrumento de medição deslocando os bicos do mesmo até se encontrarem com a superfície da peça.

A leitura do resultado da medição é feita em seguida, recorrendo simultâneamente às duas graduações dispostas convenientemente. Um dos bicos é inteiriço com a régua graduada. A corrediça (cursor) que desliza sobre a graduação da régua constitui a segunda (bico móvel). A régua ou escala graduada está dividida em milímetros e no cursor está gravada uma divisão de nônio. Com o auxilio de ambas pode proceder-se à leitura no calíbre de precisão em frações de milímetro.

O nônio é uma escala que geralmente possui 9mm de comprimento, dividida em dez partes iguais. O espaço entre duas divisões consecutivas tem assim o comprimento de 9/10, que é igual a 0,9mm (nove decimos de milímetro).

Compasso externo

O compasso externo é uma ferramenta feita com duas pernas de aço, sendo um de seus extremos articulados a um ponto de rotação e os outros curvados para dentro. Especifica-se o tamanho dessa ferramenta, pela maior distância em que possa ser medido entre suas pernas quando abertas, e essa distância é medida com a escala graduada.

O compasso articulado por arruelas rebitadas, é do tipo chamado de fricção. O seu uso não é recomendado, quando há necessidade de grande precisão.

O compasso externo é usado para verificação de diâmetro, largura, comprimento e também para transferência de medida.

Para proceder à medição, abrem-se as pernas do compasso o suficiente para que a sua separação permita a passagem das pontas deslizando suavemente sobre a peça nos pontos a medir. Desta maneira, a medida que se pretende obter é transportada para o compasso e pode, então, ler-se em milímetro entre as superfícies de medição de ambas as pernas por aplicação conveniente sobre uma escala de aço.

Marcadores:

compasso externo

Compasso de pontas com mola e parafuso de regulagem

Dentre os tipos comumente utilizados, este é um dos melhores. Devido à mola, o parafuso e a porca de regulagem, que o tornam um instrumento de precisão e sensibilidade relativa, recomenda-se ao mecânico o uso desse compasso.

Características do compasso de pontas

É um instrumento fabricado de aço carbono, com pontas temperadas. As pernas medem normalmente 100, 150, 200 e 250mm aproximadamente. O limite máximo da abertura de compasso é determinado pelo contato das faces internas das partes superiores das pernas.

O fechamento do compasso é determinado pelo contato das faces internas inferiores das pernas, nas proximidades das pontas.

As pontas do compasso são endurecidas pela têmpera. A forma das mesmas é uma combinação de superfície cônica, no exterior, e plana no interior, isto é, na face de contato das pernas.

Características do compasso de pontas

É um instrumento fabricado de aço carbono, com pontas temperadas. As pernas medem normalmente 100, 150, 200 e 250mm aproximadamente. O limite máximo da abertura de compasso é determinado pelo contato das faces internas das partes superiores das pernas.

O fechamento do compasso é determinado pelo contato das faces internas inferiores das pernas, nas proximidades das pontas.

As pontas do compasso são endurecidas pela têmpera. A forma das mesmas é uma combinação de superfície cônica, no exterior, e plana no interior, isto é, na face de contato das pernas.

sábado, 29 de janeiro de 2011

Régua de controle

A régua de controle serve para o mecânico verificar se uma superfície é plana. Seu emprego mais freqüente se dá na verificação das operações de limar ou de raspar superfícies, planas.

A régua de controle e seus tipos

A régua de contrôle é um instrumento fabricado de aço ou ferro fundido. As réguas biseladas são temperadas. Todas são retificadas, para que se possa controlar com precisão, ou rigor, as faces trabalhadas.

A régua mais simples apresenta secção retangular, porém é de pouca precisão.

Conforme a aplicação e o tamanho da peça, utilizam-se réguas de controle de diferentes formas. As arestas são vivas e as faces rigorosamente planas. As retificação se faz cuidadosamente, em faces e arestas.

Há réguas de controle que, para verificações de grande rigor, apresentam faces estreitas e retificadas. São usadas, em geral, no acabamento final de barramentos de tornos, mesas de máquinas de precisão e ajustes rigorosos de peças deslizantes.

Algumas vezes, para evitar deformações das faces retificadas de controle e das arestas, as réguas apresentam construção especial. Serve para controlar a planeza de guias e superficies planas das peças deslizantes das máquinas.

Marcadores:

Régua controle

Goniômetro

Em geral o goniômetro é o instrumento de medida angular que pode apresentar, um círculo graduado (360º), um semi-circulo graduado (180º) ou um quadrante angular de (90º). Praticamente 1 grau é a menor divisão apresentada diretamente na graduação do goniômetro. Quando possui "vernier", pode dar aproximação de até 5 minutos. O goniômetro muito usado na oficina é o chamado transferidor universal.

|

| Goniômetro |

Suas duas peças fazem parte de um conjunto denominado ESQUADRO COMBINADO ou esquadro universal, que possui mais duas peças (esquadro de centrar e esquadro com meia esquadria).

|

| Esquadro combinado |

O fixador prende o disco graduado e a régua.

O alinhamento dos traços extremos do disco (90º90º) fica paralelo aos bordos da régua. No arco, encontra-se um traço "0" de referência. Quando a base é perpendicular a borda da régua, a referência zero do arco coincide com o 90º do disco. Quando a base é paralela à régua, os zeros do disco e do arco coincidem.

O alinhamento dos traços extremos do disco (90º90º) fica paralelo aos bordos da régua. No arco, encontra-se um traço "0" de referência. Quando a base é perpendicular a borda da régua, a referência zero do arco coincide com o 90º do disco. Quando a base é paralela à régua, os zeros do disco e do arco coincidem.

Marcadores:

goniômetro,

instrumentos

terça-feira, 18 de janeiro de 2011

Transferidor

Transferidor é usado para casos comuns de medidas angulares, em que não é exigida grande precisão. O instrumento indicado é também chamado de transferidor simples.

|

| Transferidor |

Se aplicar o instrumento à direita das arestas cujo ângulo se pretende medir, a leitura da dimensão angular far-se-á diretamente na escala, no exemplo da figura. Se, pelo contrário, se aplicar à esquerda, apesar de se tratar da mesma grandeza angular, será indicado agora pelo instrumento 135º. Isso quer dizer que, por vir no instrumento da figura marcada a graduação da esquerda para a direita, teremos, nesse caso, de realizar um cálculo com a leitura, para obter o valor angular procurado.

Características do bom GONIÔMETRO ou TRANSFERIDOR

- Ser de aço inoxidável;

- Apresentar graduação uniforme, com traços bem finos e profundos;

- Ter as peças componentes bem ajustadas;

- O parafuso da articulação deve dar bom aperto e boa firmeza.

Conservação

- O goniômetro deve ser manejado com todo o cuidado, evitando quedas, choques e pancadas;

- Evite ranhuras ou entalhes que prejudiquem a graduação;

- Faça completa limpeza, após o uso, e lubrifique com óleo fino;

- Guarde-o em estojo próprio;

- O goniômetro deve ser aferido, isto é, deve ser comparado com diferentes aberturas, com ângulos padrões de precisão.

Marcadores:

medição,

transferidor

Medição de ângulos

O mecânico tem necessidade de medir ou verificar ângulos nas peças que executa, afim de usinar ou preparar determinadas superfícies com rigor indicado pelos desenhos. O instrumento que é usado para medir ou verificar ângulo é chamado GONIÔMETRO ou TRANSFERIDOR.

A unidade de medida para os ângulos obtém-se dividindo uma circunferência em 360 partes iguais. A unidade de medida é o ângulo, que é representado com o numero correspondente e um pequeno zero colocado acima à direita desse número. Exemplo : 1º (um grau) 25º (vinte e cinco graus).

O minuto é o ângulo de 1 grau dividido em 60 partes iguais, onde cada parte dessas sessenta é o minuto e é representado por um risco logo acima e à direita do número correspondente. Exemplo: 55' (cinqüenta e cinco minutos) 42' (quarenta e dois minutos) etc.

Os segundos são o minuto em 60 partes iguais, onde cada parte dessas sessenta é o segundo, e é representado por dois riscos colocados acima e à direita do número. Exemplo: 15" (quinze segundos), 30" (trinta segundos) etc.

Portanto, numa peça de grande precisão encontramos, o grau o minuto e o segundo, como, por exemplo: 26º 15' 30" (vinte e seis graus, quinze minutos e trinta segundos).

A medição ou verificação de um ângulo qualquer numa peça faz-se ajustando-o entre a régua e a base do transferidor ou goniômetro. Esses instrumentos possuem graduações adequadas que indicam a medida do ângulo formado pela sua régua e pela sua base, e, portanto, do ângulo da peça.

|

| Transferidor simples. |

A medição ou verificação de um ângulo qualquer numa peça faz-se ajustando-o entre a régua e a base do transferidor ou goniômetro. Esses instrumentos possuem graduações adequadas que indicam a medida do ângulo formado pela sua régua e pela sua base, e, portanto, do ângulo da peça.

Marcadores:

medição,

precisão,

transferidor,

usinar

segunda-feira, 17 de janeiro de 2011

Suta

As vezes necessita o mecânico transportar ou verificar um ângulo, na tarefa que está executando. O instrumento que permite esse transporte, ou essa verificação, denomina-se SUTA. É comum chamar-se esse instrumento de "falso esquadro", porém deve-se evitar tal denominação.

O tipo mais comum de suta é o apresentado na figura. Esse intrumento compõe-se de duas peças principais, ambas de aço (a base é a lâmina). Suas bordas são temperadas paralelas e retificadas, é munida de uma porca borboleta, com a respectiva arruela, para fixação das peças principais.

Dois rasgos longitudinais, um na lâmina, e outra na base permitem variadas disposições de uma peça em relação à outra.

|

| Suta |

Para se tomar uma abertura determinada de um ângulo, afrouxa-se ligeiramente a borboleta, deslizando-se em seguida a lâmina, fazendo a sua abertura em relação à base. Em seguida, adapta-se o instrumento ao ângulo, seja ele um ângulo de duas faces, ou de uma medida padrão, ou de um transferidor.

Aperta-se, em seguida, a borboleta, tendo-se nesse momento todo o cuidado necessário para que não haja qualquer deslocamento capaz de falsear a medida tomada.

Fica assim a suta transformada em um instrumento de verificação de um determinado ângulo da peça, no valor que foi fixado.

Esquadro de centro

O esquadro de centro é muito usado na mecânica, principalmente nos traçados de peças. Esse tipo de esquadro não serve para verificar ângulos, são usados somente para achar centros de peças redondas. Os esquadros de centro são fabricados de aço carbono para ferramentas e temperados e contam com um esquadro comum como base, com uma haste rebitada, dividindo esse esquadro-base exatamente ao meio.

|

| Esquadro de centro. |

Cuidados a ter com ferramentas de medição

Os instrumentos destinados à medição de ângulos devem ser manuseados com os mesmos cuidados exigidos pelos calibres de precisão. É conveniente guardarem-se os instrumentos para medição de ângulos em caixas de madeiras abertas e de tamanha apropriado, de onde só devem tirar para executar medições.

Deve-se evitar a queda das ferramentas, devendo proteger-se especialmente as arestas e as faces de medição contra choques ou pancadas por ferramentas mais pesadas. As arestas amassadas tornam impossível a verificação de ângulos por meio do processo fenda luminosa. Após a sua utilização, as ferramentas devem ser limpas com um pano limpo e seco, e, a seguir, como proteção contra a ferrugem, devem ser lubrificadas com óleo bem fino.

A exatidão de medição de um ângulo reto em um esquadro pode verificar-se pelo processo de colocação em posição invertida realizado sobre uma superfície plana (régua).

Os traços de ensaio feitos nas duas posições devem sobrepor-se; do contrário o esquadro não é perfeito.

Marcadores:

calibres,

instrumentos,

medição,

precisão,

réguas

Esquadro

O esquadro é um instrumento com lâmina de aço, que serve para o traçado de retas perpendiculares, into é, de retas que tenham entre si ângulo de (90º) (ângulo reto). Sua base pode ser de aço, alumínio, ou madeira chapeada com metal. A lâmina de fios paralelos e retos, é montada. Seus fios ou bordas formam ângulo rigoroso de 90º com as faces da base. Estas retas também são chamadas de retas paralelas.

Correndo junto a um dos fios da lâmina, a ponta do rescador traça uma reta, que é perpendicular a qualquer das suas faces da base.

|

| Esquadro de lâmina. |

Os esquadros ou padrões angulares aplicam-se simplesmente às faces ou arestas cujo ângulo se pretende medir. A peça e o instrumento de medição são segurados então contra uma luz incidente, de tal maneira que se possa apreciar bem a coincidência de ambos, no que se refere à dimensão angular.

Numa medida angular corretamente tomada não deve passar qualquer réstea de luz entre as faces a medir; caso contrário tem de voltar-se a trabalhar na peça.

Os esquadros não devem ser colocados em posição inclinada em relação às faces da peça, isto é pelo menos um dos lados deve ser perpendicular à aresta formada pelas faces cujo ângulo se pretende verificar. Os esquadros aplicados em posição inclinada dão lugar a medições erradas.

Numa medida angular corretamente tomada não deve passar qualquer réstea de luz entre as faces a medir; caso contrário tem de voltar-se a trabalhar na peça.

Os esquadros não devem ser colocados em posição inclinada em relação às faces da peça, isto é pelo menos um dos lados deve ser perpendicular à aresta formada pelas faces cujo ângulo se pretende verificar. Os esquadros aplicados em posição inclinada dão lugar a medições erradas.

Marcadores:

esquadros,

instrumentos,

medição,

peças

Medições de ângulos

Medir ângulos utilizando instrumentos de medição simples

A configuração de uma peça a trabalhar é determinada pela forma e posição relativa das sua superfícies. Com freqüência a forma das superfícies que, na prática, nos surgem é a retangular (ferro chato), a quadrada ou a redonda (ferro redondo).

As superfícies podem ser planas ou encurvadas. As superfícies das peças torneadas podem ser, por exemplo, cilíndricas ou estar encurvadas de forma esférica.

Para caracterizar a posição relativa das superfícies ou arestas nas peças a trabalhar, servimo-nos das medidas de ângulo. O ângulo que com maior freqüência aparece nas peça a trabalhar é o "ângulo reto" que, de acordo com a unidade de ângulos corrente, mede 90º (lê-se noventa graus).

Nesse caso, também se diz que as superfícies são perpendiculares entre si ou, ainda, que estão em "esquadria".

Na maioria dos trabalhos de lima exige-se que as superfícies das peças constituam entre si um ângulo reto (90º). Para a medição dos ângulos utilizam-se esquadros de ângulos fixos, também chamados esquadros de porca ou escantilhões para ângulos, assim como os esquadros combinados ou esquadros de abertura graduável com ou sem transferidor, por exemplo a suta.

Na maioria dos trabalhos de lima exige-se que as superfícies das peças constituam entre si um ângulo reto (90º). Para a medição dos ângulos utilizam-se esquadros de ângulos fixos, também chamados esquadros de porca ou escantilhões para ângulos, assim como os esquadros combinados ou esquadros de abertura graduável com ou sem transferidor, por exemplo a suta.

sábado, 15 de janeiro de 2011

Metros Articulados

|

| Metro Articulado |

Os metros articulados metálicos são réguas destinadas para medidas lineares. Os metros articulados são feitos de madeira, fita de aço ou alumínio de 1 ou 2 metros de comprimento e são utilizados principalmente por ferreiro, serralherios, eletricistas, encanadores e etc.

A precisão de medição com os metros articulados pode estar nos limites de até 1mm. Ao desgastar as uniões e ao diminuir a clareza dos riscos das divisões, diminui também a precisão de medição com os metros. Os procedimentos de uso dos metros articulados são parecidos aos procedimentos de trabalhos com régua metálicas.

Em vez do metro articulado, emprega-se muito, hoje em dia, o metro de fita de aço flexível simples ou duplo (Trenas). Para medir comprimentos maiores, por exemplo, no caso de tubulações, medidas de terras e etc., medem-se com fitas métrica. Podem efetuar medições nos limites de 10 a 50 metros com essa fita.

As fitas métricas são feitas de tela ou de aço para molas, de reduzida espessura. O intervalo entre os traços de divisão é em geral de 1 centímetro.

|

| Fita de aço graduada |

|

| Fita de fibra graduada |

Marcadores:

Eletricista,

Ferreiro,

Metro articulado,

régua graduada,

Serralherio,

Trena

Conservação da escala

- Evite quedas e o contato da escala com ferramentas comuns de trabalho.

- Não bata com ela.

- Evite arranhaduras ou entalhes que prejudiquem a graduação.

- Não flexione a escala, para que não se empene e não se quebre.

- Limpe após o uso, para remover o suor e as sujeiras.

- Aplique ligueira camada de óleo fino na escala, antes de guardá-la.

Características da boa escala

- Ser, de preferência, de aço inoxidável.

- Ter graduação uniforme.

- Apresentar traços bem finos, profundos e salientados em preto. As graduações de 0,5 milímetro e de 1/64" da polegada na escala são de leitura mais difícil.

Marcadores:

aço,

régua graduada

sexta-feira, 14 de janeiro de 2011

Processo Utilizado ao medir comprimentos

Na medição de comprimentos compara-se o comprimento da aresta a medir, por exemplo, uma aresta de uma determinada peça a trabalhar, com uma unidade previamente escolhida. A unidade de medida mais utilizada ao trabalhar metais para medições de comprimentos é o milímetro (1mm).

A escala de aço dotada de traços de divisão, nesse caso graduação milimétrica, aplica-se para o efeito diretamente sobre a peça a comparar, e isto de tal modo que o traço zero da sua graduação coincida exatamente com um dos extremos da arestar. Faz-se a leitura no extremo oposto da aresta em questão, determinando para o efeito o traço da escala que coincida com esse extremo.

Escala

O mecânico usa a escala para tomar medidas, lineares, quando não há exigências de grande rigor ou grande precisão.

A escala, ou régua graduada, é um instrumento de aço que possui, em geral, graduções de sistema métrico (decímetro, centímetro e milímetro) e graduações do sistema inglês (polegada e subdivisões).

As menores divisões, que permitem clara leitura nas medições com a escala, são as de milímetro e 1/32 da polegada. Mas estas últimas, quase sempre, somente existem em parte da escala que se apresenta em diversos tamanhos, sendo mais comuns de 6" (152,4mm) e 12" (304,8mm).

Marcadores:

Escala,

mecânico,

medição,

peças,

régua graduada

quinta-feira, 13 de janeiro de 2011

Instrumentos de medição direta

As escalas dos instrumentos de medidas geralmente são em milímetros ou frações de polegada. Comumente, encontramos instrumentos que possuem as duas escalas ao mesmo tempo.

A esses pertencem: as réguas de ajustador, ou metros articulados, os calibradores normais, os calibradores para medir profundidades, os calibradores para medir dentes, os micrômetros, paquímetros e outros.

A esses pertencem: as réguas de ajustador, ou metros articulados, os calibradores normais, os calibradores para medir profundidades, os calibradores para medir dentes, os micrômetros, paquímetros e outros.

|

| Calibrador de folga |

|

| Calibrador de solda |

|

| Calibrador de raio |

|

| Paquímetro, Micrômetro, Comparador. |

|

| Régua Inox |

Marcadores:

ajustador,

calibradores,

instrumentos,

micrômetros,

paquímetros,

réguas

Princípios de medições noções gerais

A medição das dimensões durante o processo de fabricação determina o grau de precisão na fabricação de peças, ajudando a revelar a tempo os erros e, dessa forma, prevenir possibilidades de defeitos. essa operação é importante quando se trata da construção de peças que devem passar através de numerosas e sucessivas operações.

Os dispositivos destinados a comparar a grandeza que se mede com a unidade chama-se instrumento de medição. Os instrumentos de medição dividem-se, segundo a sua construção e o procedimento de medição, nos seguintes tipos de dimensão direta, como comparadores, instrumentos, micrométricos e outros. Os meios de medições complexos são optímetros, minímetros e outros. A medida que avança a técnica somos obrigados a avançar e aperfeiçoar a técnica de medição assegura a possibilidade de obter dimensões com precisão de até alguns mícrons (0,001mm), e em alguns casos de até partes do mícron.

Na indústria mecânica moderna, a medição técnica é uma das principais bases da produção, porque nenhuma operação tecnológica transcorre sem o processo de medição.

O processo de medição consiste em comparar a grandeza que se mede com outra grandeza que se toma como unidade de medida.

No Brasil nós adotamos o sistema métrico decimal, no qual a unidade métrica é o metro, e, na indústria mecânica, como unidade básica adotamos o milímetro, que é igual a 0,001 do metro.

Todas as escalas dos instrumentos de medições estão divididas em milímetro, décimos de milímetro, centésimos e milésimos de milímetro. Por exemplo, ao medir o comprimento de uma peça com a régua de divisões em milímetros, comparamos o comprimento da peça com a unidade de grandeza, que é o milímetro.

As peças das máquinas e dos mecanismos fabricam-se de diferentes formas, e muitas vezes em diferentes fábricas. Durante o processo de montagem estas peças devem ajustar-se umas às outras sem sofrer operações de ajuste.

Isto somente é possível de se obter quando, no processo de fabricação, a peça é sujeita a uma série de medições, as quais não podem fugir de certa tolerância; por exemplo um eixo cujo diâmetro é igual a 500+- 0,05. Portanto, no processo de fabricação, poderemos ter eixos de diâmetros entre Ø= 500,05 e Ø=499,95.

Atualmente , fabricam-se instrumentos de medições pneumáticos, elétrico e óticos. No entanto, na indústria mecânica, somente em casos raros se exige alta precisão, como, por exemplo fabricação de instrumentos. Na maioria dos casos, na indústria mecânica, a precisão de medida que se requer ocila entre os limites de 0,1mm até 0,001.

As peças das máquinas e dos mecanismos fabricam-se de diferentes formas, e muitas vezes em diferentes fábricas. Durante o processo de montagem estas peças devem ajustar-se umas às outras sem sofrer operações de ajuste.

Isto somente é possível de se obter quando, no processo de fabricação, a peça é sujeita a uma série de medições, as quais não podem fugir de certa tolerância; por exemplo um eixo cujo diâmetro é igual a 500+- 0,05. Portanto, no processo de fabricação, poderemos ter eixos de diâmetros entre Ø= 500,05 e Ø=499,95.

Atualmente , fabricam-se instrumentos de medições pneumáticos, elétrico e óticos. No entanto, na indústria mecânica, somente em casos raros se exige alta precisão, como, por exemplo fabricação de instrumentos. Na maioria dos casos, na indústria mecânica, a precisão de medida que se requer ocila entre os limites de 0,1mm até 0,001.

Marcadores:

medição

Assinar:

Postagens (Atom)